GED & ERP : la dématérialisation pour renforcer ses processus

CLIPPER ERP, le logiciel de digitalisation qui permet aux industriels de traiter leurs informations et documents de façon centralisée et collaborative.

Nous voilà déjà arrivés au 4ème épisode de cette série qui décrit les technologies qui sont en train de modifier le paysage concurrentiel des fabricants de métaux. Après avoir abordé plus spécifiquement les innovations qui touchent les systèmes MES et les solutions CAO/FAO, et avant de parler de la fabrication additive et des systèmes de gestion de la qualité, voyons ce qui se passe du côté de la fabrication et de la boucle numérique, également appelée continuité numérique.

La fabrication numérique et la boucle numérique ne sont pas des technologies que l’on peut juste acheter puis implémenter ; elles tiennent plus du concept, voire d’une approche ou d’une philosophie. Cela ne signifie en rien qu’il n’existe pas de technologies disponibles qui permettent de mettre en place une production digitale – il en existe bien évidemment quelques-unes. Mais, ce qu’il est important de retenir c’est que la fabrication numérique est un concept clé, d’avenir pour la production, dans lequel beaucoup d’entreprises sont en train d’investir.

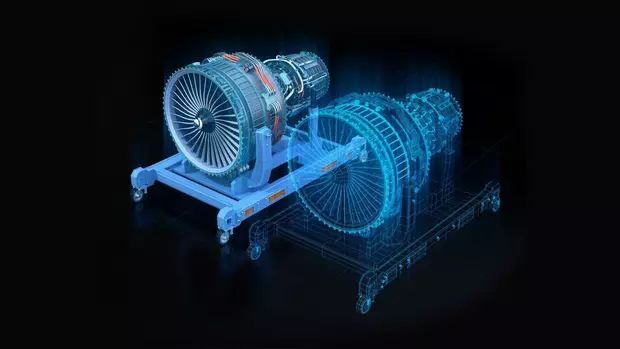

La fabrication numérique reconnaît l'importance des systèmes d'information informatisés et la valeur du partage de ces informations, au fur et à mesure que les produits sont pensés, conçus, fabriqués, livrés, utilisés ou consommés sur le terrain, grâce à ce que l'on appelle la boucle numérique. La fabrication numérique commence avec les fichiers créés en CAO/FAO qui définissent le produit et le processus. En fait, l'ensemble du processus, ainsi que le produit lui-même, peuvent être modélisés, fabriqués et analysés de manière exhaustive dans le logiciel (donc la fabrication numérique) avant d'être réellement mis en production. Les informations qui en résultent (“Digital Twin” ou “Jumeau numérique” en français) constituent les bases du suivi du produit tout au long de son cycle de vie. Grâce à des capteurs et par la saisie manuelle ou automatisée de données, l'information est ajoutée au fil du temps pour former un dossier complet sur la manière dont le produit a été fabriqué, ainsi que sur son historique, ses performances et son utilisation après avoir été acheté.

La modélisation et la simulation dans la fabrication numérique permettent d'obtenir des produits et une conception améliorée des processus. Sans sacrifier une seule pièce ni utiliser de matière, les ingénieurs peuvent voir à quoi ressemblera le produit fini, régler le parallélisme et les jeux éventuels, procéder à des tests thermiques ou des mises en contrainte. La simulation du processus de production offre des avantages similaires, permettant ainsi aux ingénieurs de "tester" le processus et d'apporter des améliorations dans le monde du numérique. Plus d'un concepteur a appris que la durée de vie d'une pièce pouvait être améliorée par un léger changement de géométrie. D'autres ingénieurs rencontrent des problèmes inattendus de production, qui peuvent être évités, soit par une évolution dans le produit lui-même, ou bien par un changement dans le processus ou dans un équipement, le tout sans aucun investissement en ressources ou équipements complémentaires.

L'information provenant du Jumeau Digital permet aux systèmes avancés de planification et de gestion (ERP) de surveiller étroitement la production et l'ensemble de la chaîne d'approvisionnement, d'identifier l’apparition des écarts, dans certains cas de faire les ajustements adéquats, et à d'autres moments d'alerter les managers que des mesures correctives sont nécessaires et de leur présenter la meilleure marche à suivre (élaborée grâce à la simulation du résultat des milliers de réponses possibles).

La plupart des fabricants de métaux sont surtout des fournisseurs de composants. Du fait de cette position intermédiaire dans leur chaîne d'approvisionnement, ils ne prennent pas l'initiative dans la transition de la fabrication numérique et de la boucle numérique. Cependant, les PME pourraient en bénéficier à peu près de la même manière que les grands groupes qui œuvrent à l’amélioration de leur processus et de leurs produits, en retour des efforts mis en place pour adopter ces outils.

Cela étant, les fabricants de petite et moyenne taille sont des acteurs essentiels dans la chaîne d’approvisionnement de leurs clients, et ils seront probablement incités, voire obligés, à être partie prenante de la boucle numérique. Ils doivent s'assurer que les systèmes et les données qu'ils génèrent sont compatibles avec l'environnement de leurs partenaires et de leurs clients. Cela signifie que tout équipement ou logiciel mis en œuvre dans l'usine des PME devra au minimum adopter des formats de données standards interopérables et compatibles avec les exigences des systèmes des clients principaux de leur entreprise.

En même temps que vous vous renseignez auprès de ces clients sur leurs formats de données, demandez-leur également quels sont leurs projets à long terme en ce qui concerne la fabrication numérique et la boucle numérique. Certains d’entre eux sont peut-être prêts à vous accompagner dans le développement et la mise en œuvre de votre infrastructure de données techniques, car ils se rendront compte que c’est également dans leur intérêt que les 2 entreprises aillent de l’avant.

Comme nous l'avons déjà mentionné, les systèmes ERP les plus avancés sont parties prenantes dans la simulation et dans la surveillance de la boucle numérique, et peuvent en tirer un certain nombre d’avantages. Cependant, tous les systèmes ERP devraient utiliser les informations disponibles dans les systèmes CAO/FAO telles que le descriptif des pièces, les nomenclatures et la gestion des données de référence (parfois appelée Master Data Management). Ils devraient également être en mesure de transmettre les informations de production dans la boucle numérique via des interfaces ouvertes, des API natives, ou des connecteurs tiers.

Découvrir les autres articles de la série sur le secteur de la fabrication des métaux :